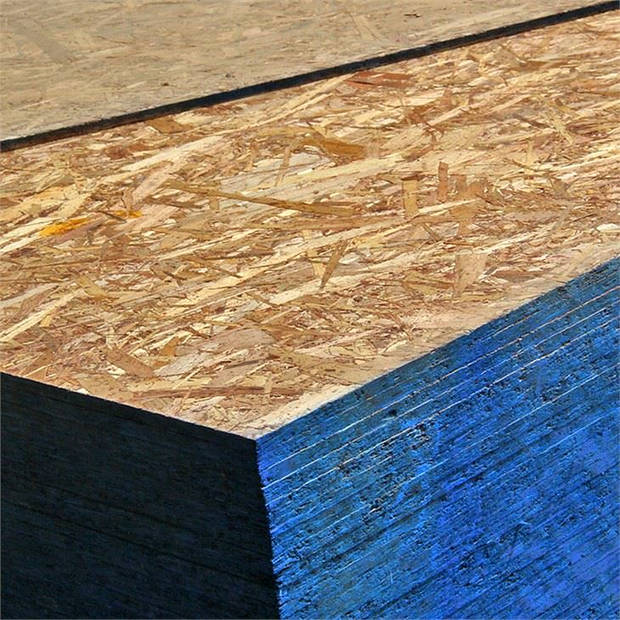

Płyta OSB wodoszczelna to materiał drewnopochodny z wiórów drewnianych łączonych wodoodporną żywicą syntetyczną. Oznaczana jako OSB-3 lub OSB-4. Charakteryzuje się zwiększoną odpornością na wilgoć, co umożliwia zastosowanie w łazienkach, kuchniach czy na poddaszach. Dostępna w grubościach 6-25 mm. Cechuje się wysoką wytrzymałością mechaniczną, stabilnością wymiarową i łatwością obróbki. Często wykorzystywana jako poszycie dachów, ścian, podłóg oraz do mebli w pomieszczeniach o podwyższonej wilgotności.

Płyty OSB stały się nieodzownym elementem nowoczesnego budownictwa, szczególnie w miejscach narażonych na zwiększoną wilgotność. Technologia produkcji tych materiałów przeszła znaczącą ewolucję, dając obecnie rozwiązania o podwyższonej wodoodporności. Profesjonalne zabezpieczenie płyt OSB przed wilgocią wymaga zastosowania specjalistycznych impregnatów penetrujących. Wykorzystanie zaawansowanych polimerów i żywic syntetycznych pozwala na uzyskanie materiału o wyjątkowej trwałości. Proces technologiczny obejmuje wieloetapową obróbkę powierzchniową i strukturalną. Dlaczego musimy zainwestować w wodoodporne płyty OSB? Odpowiedź jest prosta – ich wytrzymałość i odporność na odkształcenia mocno przewyższają standardowe materiały konstrukcyjne.

Nowoczesne rozwiązania w produkcji wodoodpornych płyt OSB

Nowoczesne metody zabezpieczania płyt OSB przed wilgocią obejmują następujące etapy:

- Impregnacja wstępna włókien drzewnych

- Aplikacja żywic hydrofobowych

- Prasowanie wysokociśnieniowe

- Obróbka termiczna

- Nanoszenie powłok ochronnych

- Kontrola jakości powierzchni

- Testowanie wodoszczelności

- Certyfikacja produktu końcowego

Zastosowanie płyt OSB w pomieszczeniach o podwyższonej wilgotności

Wodoszczelne płyty OSB znajdują szerokie zastosowanie w łazienkach, pralniach czy pomieszczeniach gospodarczych (gdzie standardowe materiały konstrukcyjne szybko ulegają degradacji). „Pierwszym parametrem jest współczynnik pęcznienia materiału, który w przypadku zmodyfikowanych płyt OSB nie przekracza 10%.” Wykorzystanie zaawansowanych technologicznie laminatów i powłok ochronnych zapewnia długotrwałą ochronę przed penetracją wilgoci.

Jak efektywnie wykorzystać potencjał wodoodpornych płyt OSB? Przede wszystkim należy spojrzeć na prawidłowy montaż i wykończenie powierzchni. Implementacja systemu wentylacji i odpowiedniej izolacji stanowi ważny element wydajnej ochrony konstrukcji przed wilgocią – to podstawa trwałości całego układu. Hydroizolacja międzywarstwowa i właściwe uszczelnienie połączeń dają pełną ochronę. Zastosowanie specjalistycznych taśm butylowych i mas uszczelniających też zabezpiecza krytyczne punkty konstrukcji. „Nowoczesne płyty OSB z powodzeniem zastępują tradycyjne materiały konstrukcyjne, dając lepsze parametry techniczne i większą uniwersalność zastosowania.” Technologia produkcji wykorzystuje zaawansowane procesy termokompresji i modyfikacji powierzchniowej, daje to wyjątkową trwałość materiału.

Płyta OSB wodoodporna – absolutny must have dla wymagających projektów budowlanych

Płyta OSB wodoodporna to specjalistyczny materiał konstrukcyjny, który zyskał ogromną powszechność w nowoczesnym budownictwie. Przy zastosowaniu żywic melaminowo-formaldehydowych oraz specjalnej obróbce termicznej, płyty te wykazują wyjątkową odporność na wilgoć i zmienne warunki atmosferyczne. Standardowa grubość tych płyt waha się od 6 do 25 mm, co pozwala na ich wszechstronne zastosowanie w różnych projektach budowlanych. Materiał ten wyróżnia się większą wytrzymałością na zginanie i rozciąganie w porównaniu do zwykłych płyt OSB.

Płyty wodoodporne doskonale sprawdzają się w pomieszczeniach o podwyższonej wilgotności, np. łazienki czy pralnie. Można je także stosować jako poszycie dachów i ścian zewnętrznych. W odróżnieniu od tradycyjnych płyt wiórowych OSB wodoodporne zachowują swoje właściwości mechaniczne nawet po długotrwałym kontakcie z wodą. Ważne, że płyty te są także przyjazne dla środowiska, ponieważ do ich produkcji wykorzystuje się drewno z kontrolowanych upraw leśnych. Także, materiał ten cechuje się dobrą izolacyjnością akustyczną i termiczną.

Bitwa o wodoodporność: OSB 3 vs OSB 4 – kto wygra wojnę z wilgocią?

Płyty OSB 3 i OSB 4 różnią się przede wszystkim odpornością na działanie wilgoci. OSB 4 wykazuje lepsze właściwości hydrofobowe i jest dedykowana do celów w warunkach wysokiego obciążenia mechanicznego przy dużej wilgotności. OSB 3 posiada ograniczoną odporność na wilgoć i jest przeznaczona do użytku w warunkach umiarkowanej wilgotności.

- Wytrzymałość na zginanie OSB 4 > 30 N/mm²

- Moduł sprężystości OSB 4 > 4800 N/mm²

- Spęcznienie na grubość OSB 4 < 12%

- Wytrzymałość na rozciąganie OSB 4 > 0,8 N/mm²

- Klasa emisji formaldehydu E1

Przy długotrwałym kontakcie z wodą, OSB 4 zachowuje stabilność wymiarową dłużej niż OSB 3. Także, płyty OSB 4 wyróżniają się wyższą gęstością i lepszymi parametrami wytrzymałościowymi.

Nowoczesne powłoki hydrofobowe w płytach OSB nowej generacji

Nowe technologie produkcji płyt OSB wykorzystują zaawansowane żywice i dodatki hydrofobowe, które mocno poprawiają właściwości wodoodporne materiału. Wprowadzenie nanocząsteczek i modyfikowanych polimerów pozwala osiągnąć jeszcze lepszą ochronę przed wilgocią. Badania laboratoryjne potwierdzają, że zmodyfikowane płyty OSB 4 mogą wytrzymać nawet 72-godzinne zanurzenie w wodzie bez sporej utraty właściwości mechanicznych.

Impregnacja płyt OSB w łazience wymaga starannego przygotowania powierzchni poprzez oczyszczenie i usunięcie pyłu. Pierwszy etap to nałożenie głęboko penetrującego gruntu, który wzmocni strukturę płyty i zwiększy przyczepność kolejnych warstw. Po wyschnięciu gruntu należy zastosować specjalną membranę w płynie, nakładając ją wałkiem lub pędzlem w dwóch warstwach. Ważne jest zachowanie odpowiednich odstępów czasowych między nakładaniem kolejnych warstw, zazwyczaj około 4-6 godzin. W narożnikach i miejscach połączeń płyt koniecznie trzeba zastosować taśmy uszczelniające, które zabezpieczą newralgiczne punkty przed przenikaniem wilgoci. Cały proces należy zakończyć finalną warstwą hydroizolacji, upewniając się, że pokrywa równomiernie całą powierzchnię.

Końcowym punktem jest sprawdzenie szczelności wykonanej powłoki i odczekanie minimum 24 godziny przed rozpoczęciem dalszych prac wykończeniowych. Musimy wiedzieć, że dokładność wykonania impregnacji ma znaczenie dla trwałości całej konstrukcji. Można także sprawdzić dodatkowe zabezpieczenie miejsc szczególnie narażonych na kontakt z wodą.